Euren fornisce un eccellente esempio di gestione del processo di fabbricazione di ingranaggi per l’aeronautica.

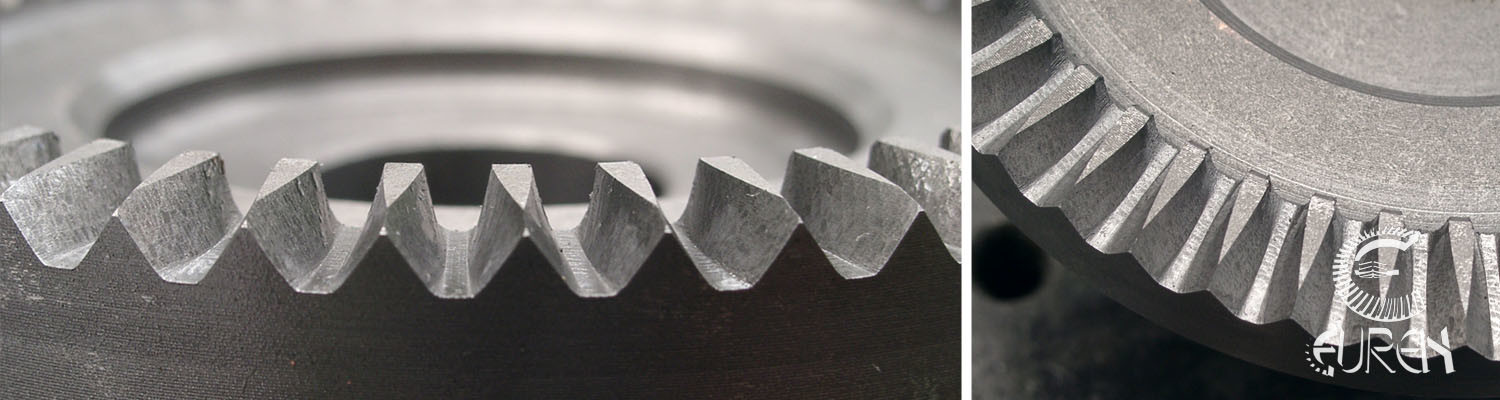

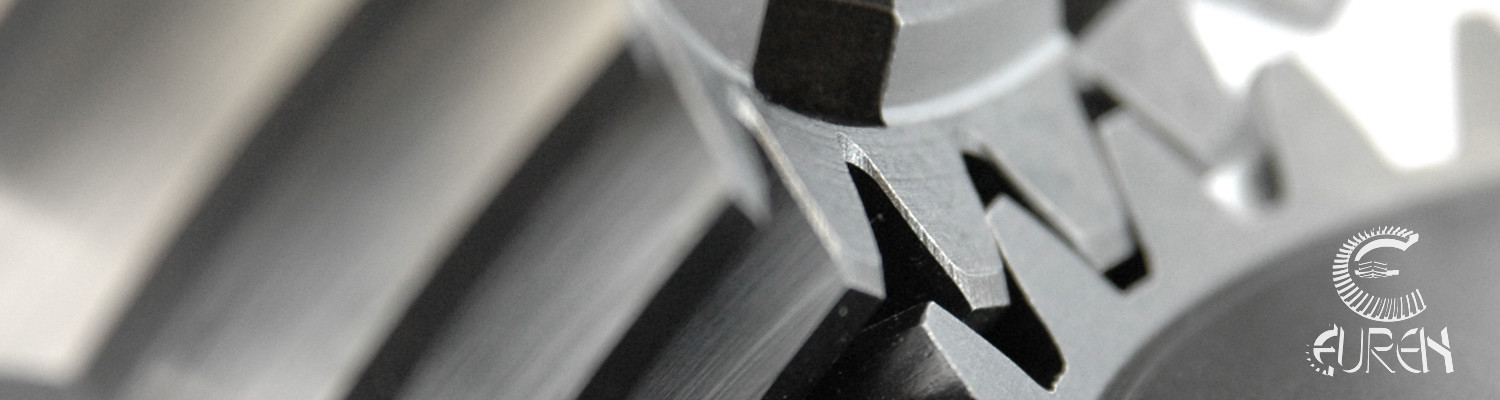

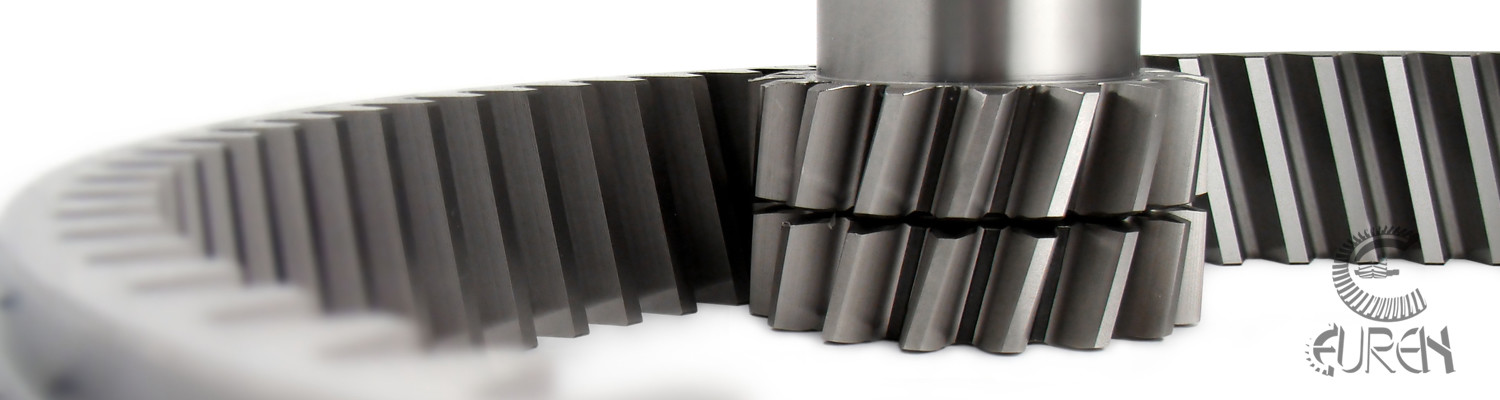

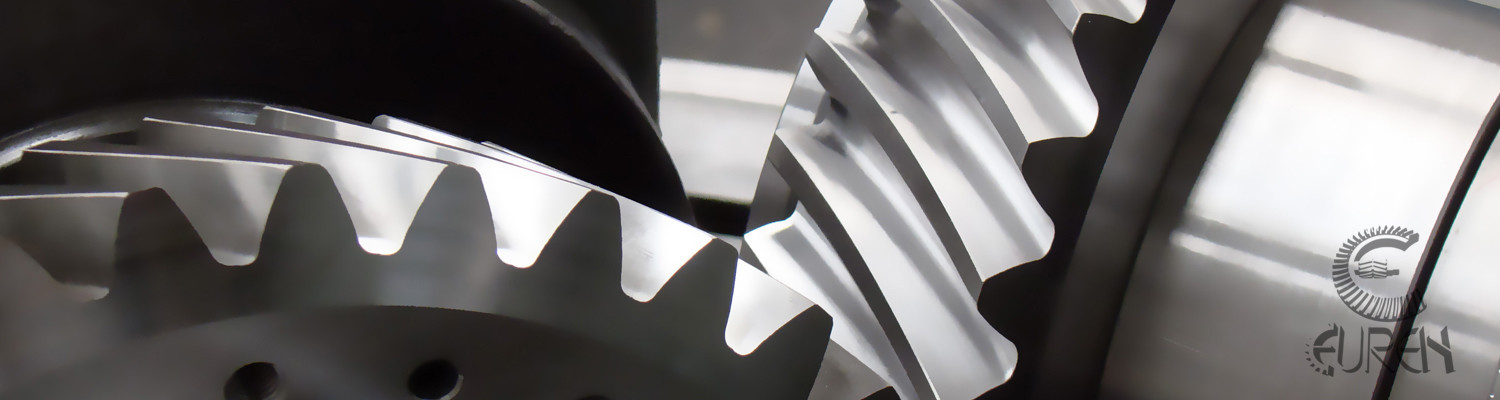

Quando si sente parlare di ingranaggi destinati all’industria aeronautica, si pensa subito che la loro maggiore caratteristica sia la precisione. Si immaginano ingranaggi di classe DIN 3-2, con superfici dei denti lappate, con centraggi di precisione estrema. Ma non è sempre così. Tutto sommato, in molti casi sono ingranaggi normali, con tolleranze che sono molto simili a quelle che si usano in alcune applicazioni molto meno critiche. Il sig. Massimiliano Colucci direttore di produzione di Euren (Bruino, TO), società specializzata nella produzione di particolari per l’aeronautica e in special modo di ingranaggi, ha fornito interessanti informazioni su questo argomento. Una delle difficoltà nella fabbricazione di ingranaggi per aerei ed elicotteri sta tutta nella scrupolosa osservanza delle norme che regolano la gestione del processo di fabbricazione. Tale regole sono ufficializzate nella norma UNI-EN 9100 che elenca tutto ciò che bisogna fare affinché gli ingranaggi (o altri pezzi) siano idonei a essere usati sui velivoli. La regola base è che tutto quello che si fa e tutto quello che si usa per farlo, deve essere registrato, documentato e conservato secondo regole ben precise.

Euren fornisce un eccellente esempio di gestione del processo di fabbricazione di ingranaggi per l’aeronautica. E questo non per ogni lotto ma per ogni singolo pezzo. In primo luogo i grezzi (forgiati, stampati ecc.) normalmente vengono forniti dal committente, il quale avrà già provveduto a fare le opportune verifiche sulla composizione e sulla qualità del materiale.

I pezzi grezzi vengono forniti marcati con un numero di matricola che dovrà essere conservato fino alla fine del ciclo. Se una operazione lo asporta, dovrà essere riscritto. Sul pezzo finito questo numero dovrà essere marcato seguendo le istruzioni del disegno, cioè con un certo tipo di carattere, con una certa dimensione dei caratteri, con una certa profondità di incisione ecc. Sarebbe troppo lungo elencare in dettaglio tutte le regole che è necessario rispettare, qui è sufficiente accennare a quelle che più si discostano dalla normale prassi che si segue per costruire e fornire un ingranaggio, tanto per dare un’idea dei vincoli cui sono soggetti i fornitori e anche per tranquillizzare, in un certo senso, chi sale su un aereo. Intanto ci sono due categorie di validazione:

• La Validazione Tecnologica;

• la Validazione di Processo.

In entrambi i casi è previsto che il costruttore compili una scheda in cui sono riportati tutti i dati relativi a ogni singola operazione cui il pezzo sarà soggetto. In sostanza si tratta di un ciclo di lavorazione in cui sono indicate le macchine utilizzate (costruttore, numero di matricola, tipologia di macchina); gli utensili usati con il numero di disegno e il numero di serie che lo identifica, il fornitore da cui è stato acquistato e il certificato di collaudo; le condizioni di lavoro, come la velocità di taglio, l’avanzamento; tipo e marca di lubrorefrigerante; il nome dell’operaio che deve avere un attestato che certifichi che ha seguito corsi di addestramento specifici e che idoneo a fare quella tale operazione. In caso di utilizzo di macchine a controllo numerico deve essere indicato, e conservata traccia, del programmi e software applicati. Tutti questi dati relativi al ciclo,dopo essere stati validati, restano congelati e devono essere applicati anche per i successivi eventuali lotti.

Dopo aver eseguito il primo pezzo, viene compilato il certificato F.A.I.R (First Article Inspection Report) su cui vengono riportati i rilievi di tutte le quote indicate sul disegno. Quando si dice tutte, significa proprio tutte, incluse quelle che possono sembrare assolutamente insignificanti, come smussi o raggi di raccordo.

Si controllano rugosità, circolarità, perpendicolarità, eccentricità, ecc. e naturalmente niente deve uscire dalle tolleranze prescritte. La scheda di Validazione Tecnologica e il F.A.I.R. corredata da tutti i documenti di collaudo (diagrammi, registrazioni, eventuali foto ecc) e un eventuale campione, vengono esaminati dal committente il quale dà il permesso a iniziare la produzione. Nella fase di produzione regolare (si tratta comunque sempre di pochi pezzi), alcune quote poco importanti vengono controllate a campione, mentre quelle che hano tolleranze entro i 50 micron vengono sempre controllate al 100%. Anche alcuni pezzi, particolarmente importanti, vengono controllati in modo completo al 100% e per ognuno viene fornita una certificazione di qualità.

In generale, gli ingranaggi cilindrici che vengono montati sui velivoli, hanno una classe di precisione DIN 4, con una rugosità superficiale, nella parte attiva del dente, di Ra = 0,4 micron. Se per l’esecuzione di un secondo lotto si rende necessaria una modifica di qualche parametro registrato nella prima Validazione Tecnologica, per esempio se si cambia l’operaio, se si usa un’altra macchina, se si deve cambiare l’utensile mettendo uno non omologato, ecc. è necessario ripetere la procedura per una nuova Validazione Tecnologica.

Tutti i certificati prodotti che attestano la conformità delle lavorazioni, come:

• rilievi dimensionali;

• grafici di profilo, elica, divisione;

• grafici della rugosità;

• disegni di utensili e mole con relativa specifica;

• disegni o, in alcuni casi fotografie, delle attrezzature impiegate e molto altro ancora, deve essere conservato sia su supporto cartaceo, sia su supporto digitale in duplice copia (originale e back-up) per tutta la vita del prodotto e, in alcuni casi, in modo permanente, cioè per sempre.

Questa condizione è necessaria per poter rintracciare velocemente la storia di ogni singolo pezzo in caso di anomalia o rottura.

I particolari prodotti possono essere spediti al committente solo dopo aver eseguito tutti i controlli e collaudi indicati in un’apposita scheda consegnata dal committente al fornitore. Tutta la documentazione, compreso il FAIR, viene esaminato dal committente, il quale può chiedere anche un campione e se tutto è OK il fornitore può spedire i pezzi finiti. Naturalmente tutte le condizioni di lavoro e controllo devono essere congelate e in caso di modifica è necessario compilare una nuova scheda di Validazione di processo che dovrà essere sottoposta al committente.

Pezzi ad alta criticità

Alcuni pezzi son definiti “ad alta criticità”. Sono quelli da cui dipende la sicurezza del volo. Per esempio, basti pensare agli ingranaggi che comandano il rotore di un elicottero o quelli che gestiscono i movimenti dei flap degli aerei. Per questi pezzi naturalmente le regole saranno molto più stringenti rispetto a quelle adottate per la costruzione di pezzi che non compromettono la sicurezza del velivolo come potrebbe essere, per esempio, un ingranaggio che comanda la regolazione dei sedili. In molti pezzi di questo tipo la procedura di Validazione Tecnologica è la stessa, ma viene eseguita con la supervisione di ispettori del committente. Esistono poi dei casi particolari, di pezzi molto ingombranti, dove produrre un primo campione completo per inviarlo al controllo del cliente sarebbe molto costoso, anche perché questo campione dovrebbe essere tenuto perennemente allegato alla documentazione; in questi casi si procede in altro modo. Si supponga di dover costruire un grande albero con un ingranaggio. Si esegue un primo provino della sola dentatura (non di tutto l’albero) e lo si verifica in presenza dell’ispettore. Se tutto va bene si esegue l’intero lotto degli alberi, mai superiore a cinque pezzi, e alla fine si esegue un secondo provino che chiude il processo e che deve essere anch’esso conforme. Il provino iniziale e quello finale sono conservati insieme a tutta la documentazione relativa al processo. In tutte le operazioni di rettifica viene eseguito il controllo delle bruciature con attacco Nital. Le norme si addentrano perfino a regolamentare degli aspetti che sembrerebbero perfino eccessivi come per esempio prescrivendo che tutte le movimentazioni dei pezzi avvenga in contenitori dedicati, in modo da evitare urti o danneggiamenti. Inoltre lo stoccaggio dei pezzi, nelle fasi interoperazionali e del prodotto finito deve avvenire in aree dedicate. Si arriva perfino a prescrivere che l’illuminazione nella sala metrologica, sui piani di lavoro dei banchi di collaudo non deve essere inferiore a 1.350 lux e che il collaudatore deve avere un certificato che attesti l’assenza di difetti visivi e che possa distinguere correttamente i colori. A questo punto allacciatevi pure la cintura di sicurezza e rilassatevi: il volo sarà sicuro!